Perché l’idrogeno nella mobilità

Oggigiorno la ricerca di soluzioni focalizzate sul basso impatto ambientale nel trasporto veicolare, assume un’importanza sempre maggiore si dal punto di vista economico che tecnico. Interessante risulta quindi l’ibridizzazione di tecnologie a zero emissioni che possano, grazie alla loro complementarietà, superare i limiti intrinseci di ognuna.

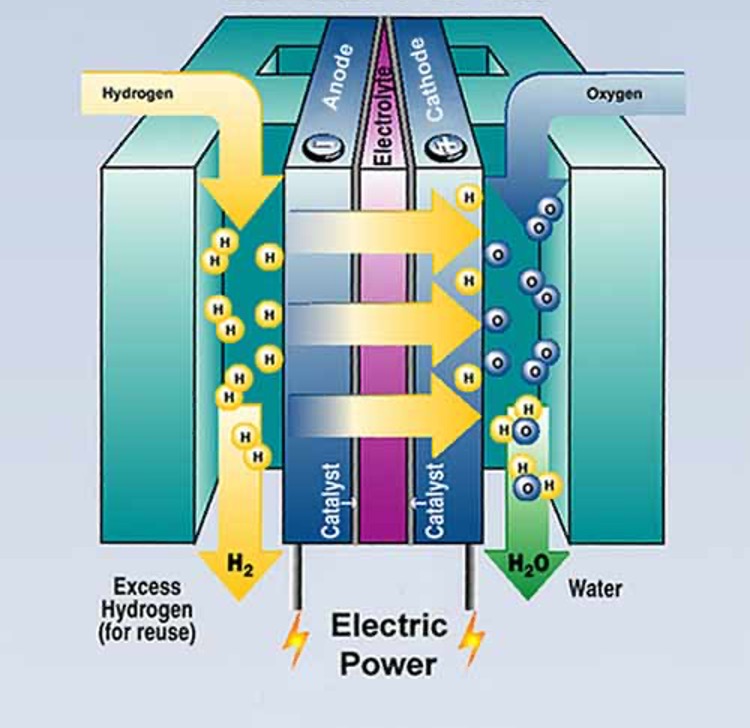

In questo contesto risulta interessante sottolineare come sia sempre maggiore l’interesse per il trasferimento della tecnologia delle celle a combustibile, già analizzata per centrali residenziali e industriali, in applicazioni automotive e nello specifico in soluzioni ibride elettriche. Tra i vari tipi di celle a combustibile disponibili per l’uso nei sistemi veicolari, secondo la letteratura tecnica, le celle a combustibile a membrana a scambio protonico (PEM) è quella più promettente per la sua elevata densità di potenza e bassa temperatura di esercizio.

Considerando le caratteristiche tecnologiche delle fuel cell (FC) e delle batterie, risulta vincente una loro integrazione e la loro interazione in una applicazione Mobility. Considerando infatti la richiesta di carico di un veicolo (avviamento, accelerazione, variazione del carico), si è analizzata la fattibilità di un sistema FC con affiancato un sistema di batterie costituendo così un sistema di alimentazione ibrido.

La mobilità ad idrogeno su gomma e la tecnologia usata nel Life3h

I Bus per il trasporto persone a zero emissioni caratterizzati da un innovativo sistema propulsivo ibrido basato sull’ibridizzazione di due tecnologie green quali l’idrogeno, tramite fuel cell, e l’elettrico, con storage a batteria permetteranno, proprio grazie all’adozione di queste due tecnologie complementari, di superare quelli che sono i limiti della tecnologia pure Electric fortemente impattanti nel settore del Trasporto Pubblico Locale (TPL).

Si ha infatti che le attuali percorrenze, considerando un percorso medio urbano, supportate dalla sola alimentazione a batteria non garantiscono ad oggi l’intero servizio se non a scapito del confort a bordo (riduzione di servizi ausiliari quali ad esempio il condizionamento) o del tempo di copertura dei tragitti a causa dell’inserimento di turni di ricarica durante il servizio che però ne alterano il profilo di missione originale (problema autonomia).

Con l’inserimento della componente ibrida basata sull’idrogeno, i cui tempi di rifornimento sono paragonabili a poco più di un rifornimento di un semplice autobus diesel, si riuscirà a superare i limiti sopra elencati rendendo di fatto il veicolo a zero emissioni equivalente, in termini di target di missione, al modello di autobus diesel.

Di fatto, la presenza simultanea di queste due fonti di energia a bordo ed il loro coordinato consente numerosi vantaggi: primo fra tutti è la riduzione della dimensione del pacco batterie, che rispetto a un autobus elettrico tradizionale sono ora pari alla metà o ad un quarto. Per effetto di questa riduzione, si ha una riduzione complessiva del peso del veicolo consentendo un trasporto di maggiori persone.

L’introduzione dell’idrogeno a bordo, stoccato in forma gassosa in appositi serbatoi, non solo reintegra la componente di energia tolta ma molte volte la incrementa notevolmente; inoltre, consente di ottimizzare l’uso delle batterie residue allungandone la vita utile con effetti benefici anche a livello di economia circolare.

Ecco quindi come, attraverso l’integrazione e gestione delle due fonti di energia, si possono superare i limiti intrinseci del veicolo puro a batteria consentendo così:

- ridotti tempi di ricarica,

- ridotti tempi di rifornimento,

- prestazioni equivalenti con percorrenze molto più lunghe,

- trasporto di più passeggeri,

- miglior comfort a bordo potendo aumentare la dimensione dei sistemi di condizionamento e riscaldamento.

Le HRS

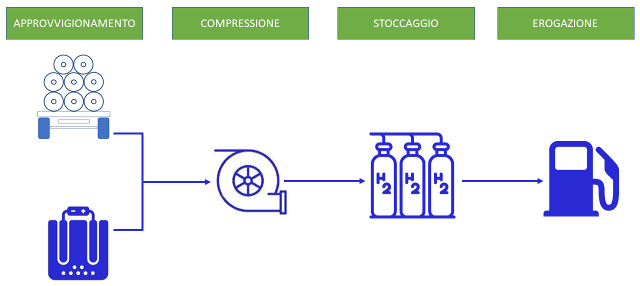

Le HRS (Hydrogen Refueling Station) sono infrastrutture modulari, composte da diversi elementi tra loro interconnessi, per garantire il rifornimento di idrogeno, gassoso o liquido, a servizio della mobilità.

I moduli base sono il compressore, lo stoccaggio (anche a diverse pressioni) e l’erogatore; normalmente i primi due componenti sono posizionati in una zona tecnologica appositamente recintata, mentre l’erogatore, collegato meccanicamente mediante apposita tubazione ad alta pressione interrata, è posizionato in modo da essere facilmente fruibile dai mezzi in rifornimento.

L’approvvigionamento della molecola gassosa può avvenire mediante trasporto con carro bombolaio, attraverso pipeline (idrogenodotto) o con produzione in sito mediante elettrolisi o steam reforming da metano.

Successivamente, il sistema di compressione, che può essere di diversa tecnologia (a pistone, a membrana, ionico, ecc.) e a più stadi, serve a comprimere l’idrogeno a partire dai 20 bar della produzione tramite elettrolisi o dai circa 200 bar del carro bombolaio, fino alla pressione target richiesta da sistema (350 o 700bar)

A valle della compressione è presente uno stoccaggio formato da uno o più serbatoi, anche a pressioni diversificate in base agli stadi di compressione e realizzato in materiali diversi come l’acciaio o il fibro-composito, dimensionato in modo da garantire il rifornimento ottimale dei mezzi di progetto.

L’idrogeno compresso e stoccato, viene, a seconda della temperatura ambiente, della temperatura di mandata del carburante e della pressione target nel serbatoio del veicolo, raffreddato così da poter essere successivamente erogato rimanendo entro i valori limite del sistema di stoccaggio a bordo del mezzo da rifornire. L’erogatore, composto da una manichetta che si collega ad un ugello posto a bordo veicolo, monitora, attraverso un display, le quantità di prodotto immesso nel mezzo.

Tutti i componenti sono controllati da un PLC (programmable logic controller) che permette di monitorare i vari parametri (pressioni, temperature, logiche di funzionamento, sistemi di sicurezza attiva, ecc) anche da remoto.

Il sistema, progettato secondo la vigente normativa a livello di Prevenzione Incendi, è dimensionato in modo da garantire prestazioni di rifornimento ottimali secondo le necessità del cliente. ed è modulare, così da permettere degli upgrade al variare stabile della domanda.